Технологія «Ромелт», Арпо Трейд

Arpo Trade Kft.

Технологія «Ромелт»

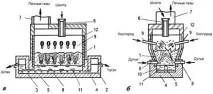

Розроблений у Московському державному інституті сталі та сплавів під керівництвом професора В.А. Роменця одностадійний процес рідкофазного відновлення непідготовлених залізорудних матеріалів з використанням як відновник енергетичного вугілля здійснюється в плавильно-відновлювальній печі прямокутного перерізу (Малюнок 1 ), що працює з невеликим розрядженням у робочому просторі, що виключає викиди газів.

Малюнок 1 – Схема плавильного агрегату процесу Ромелт: а – поздовжній розріз; б – поперечний розріз; 1 – шар, що барботується, шлаку; 2 – металевий сифон; 3 – шлаковий сифон (відстійник); 4 - горн з подіною; 5 – перетікання; 6 – завантажувальна вирва; 7 - димовідвідний патрубок; 8 – фурми нижнього ряду (барботажні); 9 – фурми верхнього ряду (для допалювання); 10 – шар спокійного шлаку; 11 – шар металу; 12 - водоохолоджувані кесони.

Вихідною залізорудною сировиною у процесі Ромелт є залізна руда, у тому числі пилоподібна, з широким діапазоном вмісту заліза. Як відновник і енергоносій застосовується енергетичне вугілля у вигляді пилу.

Залізозорна шихта та вугілля подаються в агрегат із видаткових бункерів за допомогою системи вагових дозаторів та конвеєрів без спеціального змішування. Завантаження здійснюється через спеціальний отвір у склепінні на шлакову ванну.

У ванні при температурі 1500 - 1600 ° С відбувається швидке плавлення залізовмісної сировини і замішування вугілля в барботируемий шар шлаку, який утворюється при подачі дуття через фурми нижнього ряду.

Дуття забезпечує необхідне барботування ванни та генерування тепла внаслідок неповного спалювання вуглецю до СО.Відновлювальний газ, що містить СО і Н2, використовується для відновлення оксидів заліза шлаку, а залишок його допалюється над ванною до СО2 і Н2О в кисні, який вдується в робочий простір печі за допомогою другого ряду фурм. При цьому забезпечується додатковий прихід тепла до розплавленої ванни.

Краплі відновленого в шлаковій ванні заліза навуглерожуються, укрупняються і опускаються на подіну агрегату через зону спокійного шлаку, утворюючи металеву ванну з температурою 1375 - 1450 ° С. Отриманий метал містить % мас.: 4,0 – 4,8 С, 0,05 – 0,15 Mn, 0,01 – 0,1 Si, 0,05 – 0,12 P, 0,025 – 0,060 S.

Метал і шлак видаляються з печі через роздільні сифонні пристрої з відстійниками у безнапірний спосіб, що забезпечує підтримку в печі необхідного постійного рівня металу та шлаку. Металеві та шлакові сифонні пристрої та робочий простір печі є системою сполучених судин.

Гази в залежності від ступеня їх допалювання видаляються з робочого простору печі з температурою 1500 - 1800 ° С через димовідвідний патрубок, проходять котел-утилізатор, мокре і сухе очищення.

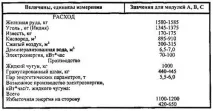

Таблиця 1 – Питома витрата матеріалів та вихід побічної продукції під час виробництва 1 т чавуну процесом Ромелт.

УТаблиці 1 представлені відомості про витрати матеріалів та вихід побічної продукції при виробництві 1 т чавуну процесом Ромелт.

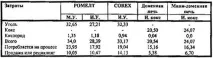

У таблиці 2 представлені дані про витрати енергії на виплавку 1 т чавуну різними процесами в умовах Індії.

Таблиця 2 - Відомості про енерговитрати на виплавку чавуну різними процесами, ГДж/т рідкого чавуну.Позначення: М.У. - місцеве вугілля; І.У. - Імпортне вугілля; І. кокс – імпортний кокс.

З таблиці видно, що в умовах Індії процес Ромелт забезпечує менші витрати енергії на виробництво чавуну в порівнянні з процесом Корекс, наближаючись до витрат енергії на виплавку чавуну в печі.