Щекові дробарки для великого дроблення

У цементній промисловості щокові дробарки 'Примени-, ютея в основному для великого, а іноді й для середнього дроблення матеріалів міцних та середньої міцності.

Максимальний ступінь дроблення, що досягається в щокових дробарках, дорівнює 8. Зазвичай зазначені дробарки в умовах цементного виробництва працюють при ступенях дроблення від 3 до 6. Питома витрата електроенергії на дроблення становить від 0,3 до 1,1 кВт-ч^т.

Щокові дробарки відносяться до групи машин із перервним натисканням та вільним розвантаженням дробленого продукту під впливом сили його тяжіння. У дробарці дві поверхні, що дроблять, розташовані під невеликим кутом один до одного і зближуються в нижній частині.

1) за характером руху щоки, що коливається-на дробарки з простим коливальним рухом і дробарки з

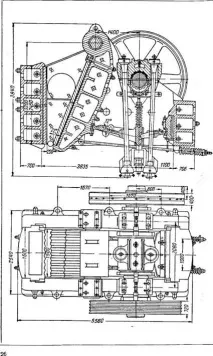

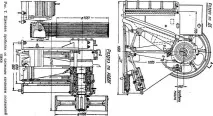

Мал. 6. Щекова дробарка з простим хитанням рухомої щоки

Складним рухом - коливальним і поздовжнім (вздовж поверхні щоки); 2) по розташуванню щоки, що коливається - на дробарки з верхнім підвісом осі рухомої щоки і дробарки з віссю підвісу внизу, біля вихідної щілини.

Розрізняють щокові дробарки і за конструктивним виконанням рушійного механізму: дробарки з шарнірно-важільным механізмом, що наводиться від колінчастого валу, що повідомляє щоці просте або складне рух, ■ і дробарки з кулачковим механізмом зі звичайним простим рухом щоки.

Найширше в цементній промисловості застосовуються щокові дробарки з рифленими футеровками, простим хитанням і з верхнім підвісом рухомої щоки (рис. 6). сировинні матеріали, що надходять в цю дробарку, дробляться в момент при-

Технічна характеристика основних типів щокових дробарок

Габаритні розміри в мм

Довжина ширина висота

I. Дробарки з простимхитанням щоки

ІІ. Дробарки зі складним хитанням щоки (за ГОСТ 7084-61)

Примітка. Технічна характеристика щокових дробарок з простим хитанням щоки, що виготовляються в СРСР, наведена g ГОСТ 7084 54 (замість ОСТ НКТП 3427 та 3428).

250x400 400X 600 250X 900 600X900 900X1300 1300X2000

Зближення рухомої щоки до нерухомої і потім помер д-оіблення опускаються вниз під дією власної сили тяжіння. Гойдання рухомої щоки навколо рухомої осі досягається за допомогою механізму, що складається з валу-екоцентрика, шатуна з тягами та розпірних плит.

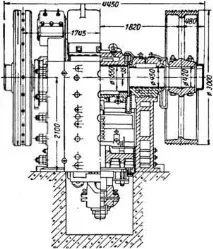

На рис. 7 зображена щокова дробарка зі складним хитанням рухомої щоки - коливальним і поздовжнім вздовж поверхні щоки; рухлива щока, підвішена на ексцентриці валу, при обертанні останнього робить складні хитання. У такій дробарці матеріал не тільки роздавлюється, але й стирається, матеріал виштовхується з щілини розвантажувальної під впливом спрямованої вниз сили тертя. Це полегшує розвантаження дробарки і підвищує на 20-30% її продуктивність порівняно з дробарками з простим хитанням щоки. Дробарки цього типу застосовуються, як правило, для вторинного дроблення сировинних матеріалів, але іноді використовуються і для первинного.

Водночас застосування щокових дробарок зі складним хитанням щоки обмежене через велике зношування дробящих плит.

Технічна характеристика основних типів щокових дробарок, що застосовуються у вітчизняній цементній промисловості, наведена у табл. 3.

Як уже згадувалося, щокові дробарки призначаються для дроблення цементної сировини з межею міцності до 2000 кг/см2, що відповідає коефіцієнту міцності 15 та шкалі Протодьяіканова. Первинне сортування за габаритами такого шматкового (матеріалу перед його доставкоюдроблення зазвичай проводиться безпосередньо на кар'єрі за допомогою вантажних екскаваторів. При цьому максимальна ємність ковша екскаватора лімітується величиною завантажувального отвору дробарки, а розмір шматка, що надходить у дробарку, приймають не більше 0,85 ширини завантажувального отвору дробарки, що диктується умовами захоплення шматка дробаркою.

Залежність ємності екскаватора та розміру шматка від завантажувального отвору щокової дробарки наведена нижче.

Місткість ковша екскаватора в м3.

Розмір завантажувального отвору дробарки мм.

Найбільший розмір шматка (в одному з вимірів) мм.

Розмір шматків матеріалу, що подається в щокову дробарку безперервно, залежить як від розмірів завантажувального отвору.

Так і від кута захоплення матеріалу, що допускається, і від кута між щоками дробарки.

Якщо кут між площинами рухомої та нерухомої щік буде надмірно великим, то шматок породи вичавлюватиметься із завантажувального отвору дробарки і не роздробиться. Щоб можна було дробити сировину в щокових дробарках, кут захоплення дробарки повинен бути меншим за подвійний кут тертя між шматком породи і поверхнею щоки.

За даними проф. Л. Б. Левенсона [3] рекомендується приймати кут захоплення для щокових дробарок в межах 15-20 °, а максимально допустимий кут захоплення для звичайних порід -32 °.

Продуктивність щокових дробарок залежить від наступних основних факторів: складу дробної сировини, розмірів випускної щілини дробарки і крупності шматків, що завантажуються, конструктивних особливостей дробарки (кута захоплення, числа хитань щоки, профілю плит і т. д.).

Для спрощеного визначення продуктивності щокових дробарок може бути рекомендована формула проф. Л. Б. Левенсона [3]

Q=0,03 wbS(d + l) тК

Де Q- Годинна продуктивність дробарки; п - число оборотів за хвилину;

/ - Відстань між щоками в нижній частині при мінь, малому розвантажувальному отворі в см;

S - хід рухомої щоки см; b - Довжина випускної щілини в см; d = l+S;

Ц - коефіцієнт розпушування породи (0,3 до 0,7); у -об'ємна вага сировини в кг/см3; а - кут затиснута дробарки.

Користуються також емпіричною формулою Таггарта [12], справедливою за умови, що продуктивність дробарки може бути визначена за кількістю матеріалу, що протікає під впливом сили тяжіння через випускний отвір:

Де L-довжина завантажувального отвору див.

D-розмір випускного отвору дробарки при найбільшому видаленні щік в див.

Розрахунки за цією формулою дають досить точні результати щодо продуктивності дробарок середнього розміру, для малих результати розрахунку виходять завищеними, а великих — заниженими.

Встановлено також, що продуктивність щокових дробарок з простим хитанням щоки при постійній кількості обертів тоїв приводного валу та однакового ступеня дроблення прямо пропорційна площі розвантажувальної щілини (рис. 8). Це співвідношення для дробарок зі складним 'Гойданням щоки за тих же умов має параболічну залежність.

З наведеного графіка випливає, що до певного значення площі щілини розвантажувальної (приблизно до 900 см-) зростання продуктивності щокових дробарок обох типів при збільшенні площі розвантажувальної щілини однаковий. Потім при збільшенні щілини продуктивність щокової дробарки зі складним хитанням різко зростає, а при площі щілини 1800-2200 см2 продуктивність в 16 рази вище, ніж у дробарок з простим хитанням.

На продуктивність щокових дробарок впливають питома вага матеріалу,щільність, а для твердої сировини також

І опір роздавлюванню. Причому при дробленні щільнішої сировини продуктивність дробарки збільшується, а при дробленні пластичних матеріалів (суглинистих порід і сланців) дещо знижується.

Збільшення розмаху щоки (наміряється довжиною її ходу) сприяє більш швидкому переміщенню дрібної дрібниці і прискорює розвантаження дробарки від дрібного продукту. Тому необхідно в кожному конкретному випадку регулювати ширину розвантажувальної щілини в залежності від овзгв дробимі сировини.

У випадку, якщо сировина тверда і крихка, необхідна мінімальна ширина щілини. Коли ж дроблять міцні та в'язкі сировинні матеріали, для яких характерні місцеві злами, деформації під тиском та тріщиноутворення (але водночас вони не розпадаються), слід застосовувати максимальну ширину щілини.

Зазвичай ширину щілини регулюють дробарки, змінюючи кут нахилу розпірних плит або змінюючи ексцентрик.

Визначенню продуктивності щокових дробарок присвячено низку робіт [13, 14]. Встановлено, що продуктивність щокової дробарки підвищується зі збільшенням кількості хитань щік, але не прямо пропорційно. Збільшення числа оборотів догори оптимального значення тягне за собою підвищення питомої витрати електроенергії та зниження продуктивності через те, що один і той же шматок, що не встиг провалитися вниз після першого затискання, затискається вдруге.

Число оборотів головного валу щокової дробарки визначається [12] за формулою

Подрібнення матеріалів у цементній промисловості

Подрібнення твердого палива

Подрібнення твердого технологічного палива в порошкоподібне форсуночне - трудомістка операція. Зазвичай перед тонким подрібненням здійснюється попереднє дробленнявугілля, пального сланцю або коксової дрібниці в швидкохідних молоткових дробарках до шматків розміром …

Налагодження режиму харчування млина матеріалом

Ефективність роботи млина багато в чому залежить від рівномірного та правильного завантаження млина. матеріалом, що розмелюється. Про завантаження млина матеріалом можна судити за силою звуку, що видається тілами, що мелють. За цим принципом працюють …

ОСНОВНІ ЗАКОНОМІРНОСТІ ПРОЦЕСУ ТОНКОГО ПОдрібнення

У багатьох галузях промисловості в процесі виробництва велика кількість твердих матеріалів переробляються на тонкодисперсний порошок. Для інтенсифікації процесів виробництва та збільшення швидкості хімічних реакцій у ряді випадків необхідно. підвищувати питому …