Підсистема зворотних зв’язків верстатів з ЧПУ

Головне завдання підсистеми зворотних зв'язків – постачання системи управління інформацією про швидкість електродвигунів та реальне становище робочих інструментів. Підсистеми зворотних зв'язків можуть бути замкнутим або відкритим типом.

Системи замкнутого типу використовують зовнішні датчики зворотних зв'язків перевірки потрібних параметрів.

Системи відкритого типу можуть фіксувати лише наявність або відсутність сигналу підсистеми управління. Такі системи не можуть дати інформації про реальне становище інструменту і в сучасних верстатах з ЧПУ не використовуються.

Датчики положення

У верстатах з ЧПУ для визначення положення інструменту використовують два типи датчиків – обертові та лінійні.

Датчики положення або енкодери, що обертаються.

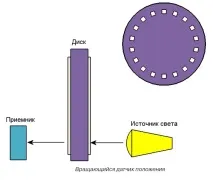

Використовують визначення кругової швидкості електродвигуна. Кріпиться на вал машини. Складається цей датчик із диска з растрами (малими радіальними прорізами), джерела світла та оптичного приймача. Диск кріпиться на валу, а приймач та джерело світла встановлюються з різних боків диска.

Вал електродвигуна обертається і обертає вал енкодера, а промені від джерела світла проходять отвори в диску і вловлюються оптичним приймачем. Роботу енкодера можна порівняти з перемикачем, який перемикатиметься при попаданні променів світла на нього. Це дозволяє визначити положення механізму та напрямок обертання двигуна, а отриману інформацію відправити в підсистему управління.

У датчиків, що обертаються, є один, але відчутний недолік - вони не можуть безпосередньо вимірювати лінійне переміщення. З їхньою допомогою можна отримати лише розрахункове значення, що ґрунтуватиметься на даних ходового гвинта. Через це нестачі енкодери у високоточних верстатах з ЧПУ не застосовуються. Обертовідатчики положення використовують у конструкціях шпинделя для отримання даних про кутове положення та швидкість обертання.

Лінійні датчики положення

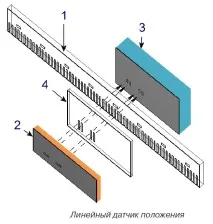

Лінійні датчики положення використовують практично всі сучасні верстати з ЧПУ. Вони дозволяють досить точно визначити абсолютну чи відносну позицію робочого механізму. У датчиків є два взаємопов'язані вузли – зчитуючу голівку та растрову шкалу.

Уздовж напрямних розташовується растрова шкала (1), яка є лінійкою з малими прорізами (растрами). Головка, що зчитує, переміщається разом з робочим органом і складається з освітлювачів (2), фотоприймачів (3), індикаторної пластини (4). На індикаторній пластині присутні дві растрових ділянки для формування двох сигналів. При переміщенні головки, що зчитує, вздовж шкали світлові сигнали освітлювачів проходять через індикаторну пластину, потім через шкалу, після чого фотоприймач їх реєструє. Отримані сигнали дозволяють визначити напрямок та величину переміщення. На растрову шкалу можуть наносити додаткові позначки для створення власного початку відліку.

Для нормального функціонування системі ЧПУ також необхідна інформація про швидкість, прискорення та уповільнення робочого органу. Це потрібно для точного позиціонування. При переміщенні робочого органу на необхідну позицію він заздалегідь починає уповільнення, ніж «промахнуться» і зупиниться точно у необхідної координаті.

Датчики стану виконавчих органів

Датчики переміщення не єдині, які використовують у верстатах із ЧПУ. Наприклад, інфрачервоні датчики використовують для автоматичного вимірювання, а термопари (температурні датчики) застосовують для контролю температури масла, повітря, виконавчих органів, а також длярозрахунку температурного розширення компонентів верстата