7. Метод групової взаємозамінності

Сутність методу групової взаємозамінності полягає в тому, що після виготовлення деталі розмірного ланцюга з порівняно широкими технологічно здійснюваними допусками сортуються на рівну кількість груп з вужчими груповими допусками. Таке збирання називають селективним. Для сортування деталей на розмірні групи застосовують високопродуктивні напівавтомати та автомати, а також калібри. Незважаючи на витрати з вимірювання деталей та комплектації їх, метод групової взаємозамінності забезпечує високу точність замикаючої ланки. Його застосовують при складанні підшипників кочення, плунжерних та золотникових пар, складальних одиниць поршневої групи, різьбових з'єднань по посадці з натягом і т.п.

При розв'язанні задачі методом групової взаємозамінності, перш за все, необхідно встановити число груп, на які повинні бути розсортовані деталі після виготовлення, та значення виробничого допуску ланки, що замикає.

Для визначення числа груп сортування деталей необхідно знати технічні вимоги до замикаючої ланки, наприклад, її граничні розміри або допускТА∆замикаючої ланки.

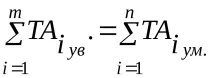

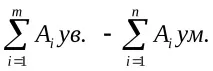

Широкі технологічно здійсненні допуски складових ланок

ТАiповинні задовольняти умові рівності суми допусків збільшуючих та зменшуючих ланок:

Основний розрахунок розмірного ланцюга при селективному складанні зазвичай виконують способом розрахунку на max-min.

Число груп (nгр.), на які розсортуються деталі визначається при розрахованому за способом max-min. допуску вихідної (замикаючої) ланки за формулою (23) із заокругленням до цілого числа

nгр=

деΣΤΑi–сума допусків складових ланок;

ΤΑ∆-заданий допуск вихідної (замикаючої) ланки.

Зазвичай число груп сортуванняnгрприймають в межах від 2 до 5,

В окремих випадках, наприклад, під час виробництва підшипників кочення, встановлюють 10÷15 груп сортування. Природно при цьому збільшуються витрати на сортування, маркування і зберігання (якщо це необхідно) розсортованих деталей.

Допуск складової ланки в межах групи визначається за формулою:

Тгр.i= ТАinгр(24)

При невиконанні умови (25) забезпечується однотипність з'єднань, тобто. граничні розміри замикаючих ланок у різних групах не збігаються. Приклади розрахунків наводяться у довідкових та нормативних виданнях [2,1].

8. Метод підгонки

Як було зазначено раніше, при методі підгонки точність замикаючої ланки досягається зміною значення компенсуючої ланки шляхом видалення певного шару матеріалу зі ланки - компенсатора. Як ланка-компенсатори можуть бути використані кільця, шайби, прокладки.

Для досягнення необхідної точності в межах заданих відхилень змінюють розмір ланки-компенсатора при складанні шліфуванням, тирсою, шабруванням, притиранням та іншими способами. При цьому слід враховувати, що точність зміни (отримання) розміру компенсатора при складанніТпідгонкине повинна перевищувати заданого допуску вихідної (замикаючої) ланкиΤΑ∆:

Для забезпечення підгонки необхідно правильно розташувати поле допуску заготівлі ланки-компенсатора щодо його номінального розміру так, щоб забезпечити достатній шар матеріалу (припуск на пригін) [2]. Розташування поля допуску залежатиме від характеруланки-компенсатора (збільшує або зменшує) і спрямованості зміни розміру компенсатора при підгонці (збільшується або зменшується розмір), тому що компенсатор може бути як ланкою розмірного ланцюга, що збільшує, так і зменшує, його номінальний розмір визначається:

±K=

де значенняKбереться зі знаком плюс, якщо компенсатор є зменшує ланкою, і зі знаком мінус, якщо він є ланкою, що збільшує.

При методі підгонки точність вихідної ланки досягається додатковою обробкою при складанні деталі по одному із заздалегідь намічених складових розмірів ланцюга. З цією метою за цим розміром залишається припуск, достатній для компенсації вихідного розміру. Метод пригонки застосовують у одиничному виробництві, коли не можна використовувати інші способи забезпечення точності ланки, що замикає.

Приклади розрахунків методом пригонки наведено у літературі [1,2].